Comment GE Aviation passe de la fonderie à l’impression 3D métal pour réduire les coûts de fabrication ?

L’ingénierie de GE Aviation et de GE Additive a réussi à remplacer quatre pièces existantes en fonderie par des pièces fabriquées en impression 3D métal, avec des perspectives pour des centaines de pièces supplémentaires.

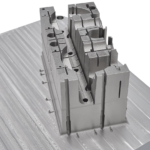

La transition d’une pièce fabriquée en fonderie vers une pièce réalisée par impression 3D peut sembler impensable pour la plupart des fabricants, surtout s’ils ont déjà investi dans un moule de fonderie. Pourtant, c’est précisément ce que GE Aviation a accompli avec quatre pièces d’air de suralimentation provenant d’une turbine terrestre/maritime. Cette décision a été motivée par des considérations de coût et de délai de mise sur le marché.

Réduction majeure des coûts grâce à l’impression 3D métal

La collaboration entre GE Aviation et GE Additive démontre que la fabrication additive métal peut rivaliser avec la fonderie conventionnelle en termes de prix. L’équipe d’ingénierie s’attend à ce que les quatre pièces imprimées en 3D réduisent jusqu’à 35 % de leurs coûts, ce qui justifie l’abandon définitif des anciens moules de fonderie.

La transition vers l’impression 3D métal marque un tournant majeur dans la fabrication aérospatiale. Des exemples tels que la consolidation des pièces de la buse de carburant 3D imprimée pour le moteur LEAP de GE Aviation démontrent les avantages de cette approche en termes de coûts et de simplification de la production.

Développement rapide et productif grâce à l’impression 3D métal

L’utilisation d’équipements de production comme la machine Concept Laser M2 Series 5 de GE Additive améliore la productivité et réduit les coûts. La simplification des étapes de production et des ajustements de conception ont permis à l’équipe de développement de produire rapidement des prototypes finaux en impression 3D métal.

La décision de passer à l’impression 3D métal a été initiée par un processus d’audit des pièces de fonderie. Les avantages en termes de coûts et de performances ont été évalués pour chaque pièce candidate, conduisant à l’identification de quatre pièces idéales pour la transition vers la fabrication additive.

Le projet a été couronné de succès en permettant à GE Aviation de réaliser une production en impression 3D métal à moindre coût par rapport à la fonderie traditionnelle. Cette étude pilote ouvre la voie à des économies considérables pour des dizaines, voire des centaines, de pièces dans l’ensemble de leurs gammes de produits.