Oreck réalise jusqu’à 65% d’économies sur ses fixations grâce à la Fabrication Additive

Pour chaque série d’aspirateurs qu’elle développe, l’entreprise Oreck doit produire 40 à 50 plateaux de montage identiques. C’était notamment le cas pour sa série Titanium, l’aspirateur balai professionnel XL21. Ce produit haut de gamme offre des fonctions telles que la filtration hypoallergénique, un moteur à 2 vitesses réglable et une technologie avancée antibruit. Les plateaux de fabrication au sol ferment le capot de l’aspirateur dans une position précise qui permet d’assembler l’aspirateur rapidement et facilement. Après avoir placé le moteur, le carter du ventilateur et les autres composants de support dans le couvercle supérieur fixe, il faut monter le couvercle inférieur.

Solutions d’assemblage personnalisées

Chaque dispositif de montage consiste en quatre piliers en plastique qui se fixent sur un plateau de

montage Bosch standard. Outre le fait que les éléments de fixation sont spécifiquement alignés pour s’adapter au capot, ceux-ci maintiennent une tolérance de 0,003 pouce (0,0762 mm) afin de le tenir fermement. L’équipe d’ingénieurs d’Oreck conçoit les composants nécessaires pour chaque dispositif

à l’aide d’outils de CAO standards. Selon le responsable de la fabrication des modèles, Bill Fish, « Concevoir des composants pour les dispositifs de fixation est assez facile. Nous possédons déjà un fichier pour les piliers standards. Il ne nous reste qu’à ajouter le couvercle supérieur en 3D, l’intégrer dans le pilier et retirer le capot. En tout, cela prend environ une heure et demie ».

Auparavant, Oreck n’utilisait que des méthodes traditionnelles pour fabriquer des dispositifs de montage. Il s’agissait notamment de moules en silicone ou en époxy et de pièces coulées en uréthane avec des inserts. Il y a plusieurs années, Oreck a ajouté à ces dispositifs deux grands systèmes de production 3D Fortus, qui utilisent la technologie FDM. Grâce à la technologie FDM, Oreck peut désormais utiliser la fabrication additive pour créer ses dispositifs, une option qu’ils adoptent dès que possible.

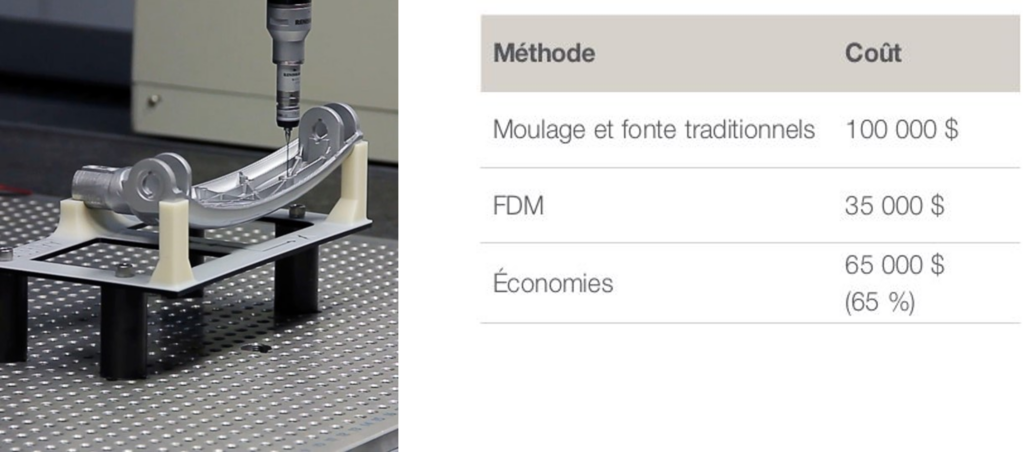

« L’utilisation de la fabrication additive réduit les coûts de production des dispositifs de montage de près de 65 %, car nous les produisons en interne. Étant donné que les projets de fixation traditionnels peuvent coûter plus de 100 000 $, les économies peuvent être considérables »

À ce rythme, les machines peuvent être amorties après seulement quelques projets.

L’impression 3D pour toutes les activités de l’entreprise

Imprimer en 3D les plateaux de montage n’est qu’un début. Les plateaux doivent rester robustes au fil du temps ; il s’agit d’un aspect aussi important que de disposer des pièces d’origine. « Si le composant d’un dispositif de fixation se fissure ou se casse pendant l’utilisation, nous pouvons le remplacer rapidement et facilement en interne. Tout ce qui met un plateau hors service nous coûte de l’argent », confie M. Fish.

« Nous faisons fonctionner les systèmes Fortus 24h/24 et 7j/7 », poursuit-il. Oreck utilise la technologie FDM non seulement pour créer des dispositifs de fixation, mais aussi pour fabriquer des prototypes, ainsi que des modèles pour les photos marketing et les publicités. « Nous utilisons également les machines pour produire des outils de montage spécialisés, des dispositifs pour machines à mesurer tridimensionnelles (MMT), des dispositifs d’essai et des dispositifs de fraisage CNC. Nous fabriquons aussi des maquettes complètes. Les seules limites de ces machines sont celles de notre imagination ».