Accessoires pour MMT imprimés en 3D

Fondée en 1951, Christopher Tool and Mfg. Co. est une entreprise familiale renommée pour la fourniture ponctuelle de pièces usinées de haute qualité. Ses domaines d’expertise couvrent divers secteurs tels que l’aéronautique, le pétrole et le gaz, la robotique, la transmission d’énergie par fluide ainsi que les composants de moteurs diesel. L’entreprise excelle tant dans la réalisation de prototypes que dans la production en série de taille moyenne. Son engagement principal réside dans la recherche continue d’amélioration de ses compétences en fabrication pour mieux répondre aux besoins de sa clientèle.

Défis

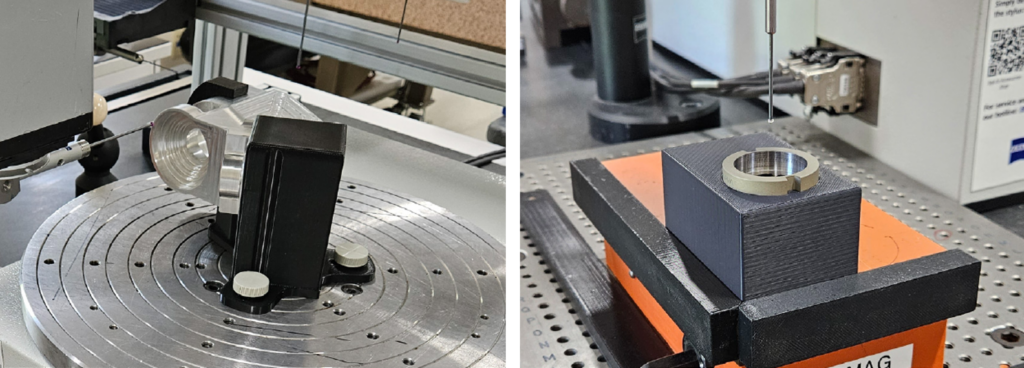

Pour obtenir des mesures précises, les pièces qui doivent être contrôlées sur une machine à mesurer tridimensionnelle (MMT) doivent être positionnées avec précision. La fixation des pièces est généralement réalisée à l’aide d’aimants, d’étaux et d’autres moyens qui ne sont pas précis et risquent de provoquer des erreurs de mesure. En outre, le processus de configuration prend du temps, engendre des coûts sans valeur ajoutée et n’est pas reproductible, chaque agencement de fixation équivalant à une configuration personnalisée.

Solution

Pour limiter les erreurs, les coûts et les temps de configuration, les ingénieurs de Christopher Tool ont imprimé en 3D des accessoires pour MMT à l’aide d’une imprimante Stratasys F370® qui utilise un matériau thermoplastique ABS. Cette solution leur permet de concevoir chaque accessoire pour positionner les pièces de manière optimale en vue de l’inspection. Le matériau de support soluble de la F370 augmente la liberté de conception en permettant la création d’accessoires aux formes complexes. Il réduit également le besoin de main d’œuvre, car il se dissout sans intervention dans un réservoir de dissolution.

Impact

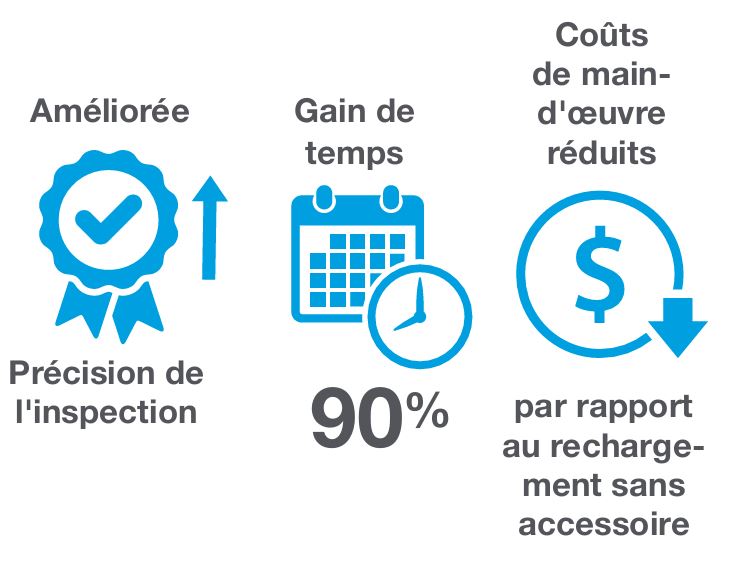

Après la mise au point d’accessoires pour MMT imprimés en 3D, l’ensemble du processus de contrôle a été considérablement amélioré, ce qui s’est traduit par les avantages suivants :

• Inspection plus rapide

• Précision optimale

• Configuration des fixations plus facile et plus rapide

Les temps de rechargement (installation de pièces supplémentaires dans les accessoires) ont été réduits de 3 minutes par pièce en moyenne à quelques secondes seulement, car le temps d’alignement de la base peut être supprimé grâce à des fixations spécifiques aux pièces. Si l’on multiplie ce chiffre par le nombre de pièces nécessitant une inspection par MMT sur une base temporelle, les économies réalisées sont considérables, ce qui se traduit par une diminution de la main-d’œuvre et des économies de coûts.