Repenser les outils de fabrication dans l’industrie aérospatiale

Comment Northrop Grumman a changé le modèle de fabrication de ses outils pour réduire le temps de développement de ses moteurs de fusée ?

L’un des moteurs-fusées les plus célèbres jamais conçus a bien failli ne jamais voir le jour. Les ingénieurs qui mettaient au point le F-1 du lanceur Apollo Saturn V étaient confrontés à un problème qui provoquait son explosion sur le banc d’essai. Il leur a fallu définir une nouvelle approche, une nouvelle façon de penser, par rapport à la conception standard du système d’injection de carburant, pour parvenir à stabiliser la combustion et permettre ainsi à l’humanité de se poser sur la Lune.

Soixante ans plus tard, un autre développeur de moteurs-fusées, Northrop Grumman, fait montre du même esprit d’innovation pour surmonter les obstacles qui freinent sa production. Cette fois, le problème réside dans les délais excessifs de la chaîne d’approvisionnement des outils de fabrication, qui ralentissent considérablement la mise au point de nouveaux moteurs-fusées. Refusant de se résigner au statu quo, l’équipe de Northrop Grumman emprunte alors une nouvelle voie, celle de la fabrication additive, pour remplacer l’outillage métallique responsable des retards de développement de ses nouveaux produits. Cela lui a permis de réduire de façon spectaculaire les délais de fabrication de ses outils et de créer ainsi un nouveau moteur-fusée en moins d’un an.

Toute perturbation de la chaîne d’approvisionnement se traduit par des retards

Northrop Grumman Propulsion Systems, forte de sa longue expérience dans la mise au point de moteurs-fusées à propergol solide, met depuis plus de 60 ans ses solutions de propulsion au service de la défense et d’applications civiles et commerciales. Son équipe a même fourni des moteurs-fusées pour les missions lunaires Apollo. La réussite à un tel niveau est le fruit d’une stratégie d’innovation et d’une chaîne d’approvisionnement performante. Cela leur permet de passer outre les difficultés techniques, mais aussi de relever le défi en termes de coûts et de délais, propres à tout programme de développement de produits. Or, les chaînes d’approvisionnement sont fragiles, comme l’a mis en évidence notamment la

pandémie de COVID. Les tensions politiques et les guerres commerciales, entre autres enjeux géopolitiques similaires, constituent également des menaces constantes pour la stabilité des chaînes d’approvisionnement, et renforcent la valeur des stratégies d’onshoring ou de nearshoring. Dans le domaine précis de la mise au point de moteurs-fusées, l’un des aspects les plus problématiques est l’obtention de nouveaux outils servant à mouler le propergol solide à l’intérieur du carter du moteur

pour pouvoir atteindre les objectifs d’une mission. Pour Northrop Grumman, dans certains projets, ces contraintes liées à la chaîne d’approvisionnement peuvent retarder les délais de fabrication des outillages de plus d’un an.

Chase Smaellie, ingénieur en outillage chez Northrop Grumman, est bien placé pour connaître ces retards

d’approvisionnement qui se répercutent sur la planification des projets :

Mais les conséquences des perturbations de la chaîne d’approvisionnement vont bien au-delà de simples retards. Tous les fabricants savent que le moindre arrêt de production a pour conséquence de retarder la mise sur le marché d’un produit. Et dans un secteur particulièrement compétitif, cela peut finalement se solder par des pertes de marchés. Tout retard dans les processus entrave la capacité à répondre rapidement à l’évolution de la demande, aux nouvelles exigences des clients ou aux tendances émergentes. À cela s’ajoute un impact négatif sur les calendriers de livraison, entraînant des attentes de clients non satisfaites, une dégradation de la fiabilité de l’entreprise et une baisse de chiffre d’affaires.

Une approche SMART au service de nouvelles solutions

Pour contourner ces difficultés, Northrop Grumman a recouru à une approche novatrice. L’entreprise a conçu le « Solid Motor Annual Rocket Technology Demonstrator », ou SMART Demo dans sa forme abrégée. Il s’agit d’un programme annuel visant à optimiser le développement des moteurs-fusées dans les domaines de l’outillage, des matériaux et de la conception, afin de répondre aux besoins spécifiques du secteur et des clients, et de surmonter les difficultés inhérentes aux processus.

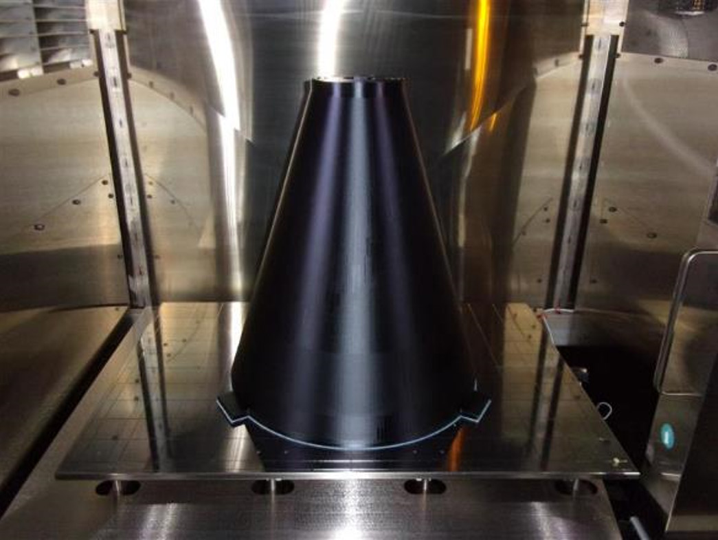

Entre autres aspects, le SMART Demo 2023 a permis de résoudre le problème des longs délais d’approvisionnement en outillage. Au lieu de recourir à des outils métalliques traditionnels pour mouler le propulseur du moteur-fusée, Northrop Grumman a utilisé sa technologie interne de fabrication additive Stratasys FDM® pour accélérer le processus et imprimer en 3D ses outillages aux formes complexes. Il lui est ainsi possible de fabriquer ses outils de moulage en une fraction du temps qu’il faudrait pour se

procurer un outillage en métal. M. Smaellie souligne la valeur de la fabrication additive par rapport aux méthodes traditionnelles :

Outre le fait de reconnaître le rôle de la fabrication additive comme une solution aux ruptures de la chaîne d’approvisionnement, le SMART Demo 2023 a mis en évidence l’importance de la technologie des polymères pour remplacer le métal. Le propergol des moteurs de fusée est coulé à des conditions de températures élevées auxquelles doivent résister les matériaux polymères utilisés dans la fabrication additive des moules destinés à cette fin. Au vu des résultats positifs, notamment en ce qui concerne la réduction de la durée du cycle de fabrication des outils, le SMART Demo 2023 a confirmé la pertinence de l’approche consistant à remplacer le métal par un polymère. Partant de ce constat, on peut s’attendre à ce que la technologie additive contribue à réduire les délais et à accélérer le rythme de fabrication des nouveaux moteurs-fusées à propergol solide.

La fabrication additive polymère au service de l’outillage : une autre approche

Depuis plusieurs décennies, les utilisateurs de la fabrication additive ont recours à cette technologie pour fabriquer plus rapidement et à moindre coût des gabarits et posages, entre autres outils de fabrication courants, traditionnellement réalisés en métal. Mais pour certains fabricants, le remplacement du métal par des polymères, surtout dans les applications d’outillage les plus exigeantes, n’entre même pas en ligne de compte. Une attitude qui est généralement liée à une méconnaissance des possibilités offertes par la fabrication additive à base de polymères. Northrop Grumman a pourtant choisi une autre voie, confiant dans le fait que la technologie additive à base de polymères pourrait être une option efficace pour remplacer le métal, surtout lorsque les délais de développement requis sont particulièrement serrés.

Pour le SMART Demo 2023 de cette entreprise, l’une des conditions essentielles à l’utilisation de la abrication additive était de trouver des matériaux dont les propriétés étaient adaptées aux applications requises. L’outillage utilisé dans le moulage du moteur-fusée devait être compatible avec le propergol et les solvants de nettoyage. Il devait également être mis à la terre pour éviter l’accumulation d’électricité statique et toute décharge accidentelle susceptible de provoquer une catastrophe compte tenu du risque d’inflammation du propergol.

Parmi les matériaux de fabrication additive répondant à ces exigences, nous avons choisi ABS-ESD7™, un plastique ABS sécurisé contre les décharges électrostatiques, et Antero® 840CN03, un polymère à base de PEKK très résistant, notamment aux produits chimiques, et offrant d’excellentes performances en matière d’ESD.

Les propriétés ESD d’Antero offraient un autre avantage important. « Nombre de nos processus sont axés sur la prévention des étincelles, qu’elles soient dues au contact métal sur métal, ou à des problèmes de conductivité avec les isolants », explique M. Smaellie. « Nos normes de sécurité internes nous imposent de trouver des matériaux conducteurs qui ne produisent pas d’étincelles, et Antero répond à ce critère. Les propriétés du matériau étaient intéressantes du point de vue de la sécurité », ajoute M. Smaellie.

Un autre problème auquel les ingénieurs de Northrop Grumman devaient faire face était la taille de l’outillage. Le noyau du moteur-fusée mesurait environ 3 mètres de long. La fabrication du moule du noyau exigeait donc l’impression de plusieurs pièces de grandes dimensions. Il fallait donc compter sur une imprimante 3D offrant un volume suffisant pour fabriquer chaque grande section. Northrop Grumman a finalement réussi à imprimer le noyau en quatre pièces sur ses imprimantes Stratasys F900. Selon M. Smaellie, parmi les principaux avantages de la F900 figuraient « un grand volume de fabrication et une précision élevée ». La fiabilité de l’impression était également un facteur déterminant, dans la mesure où le temps de fabrication de chaque section était très long.

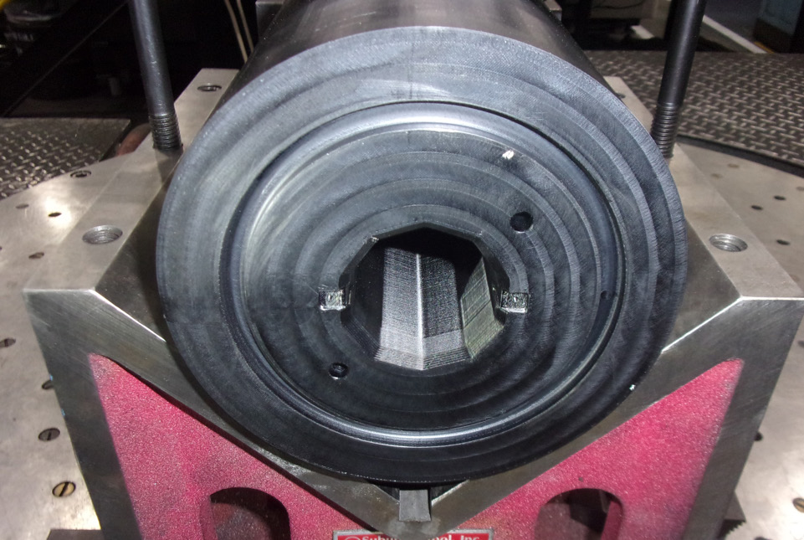

La réduction du poids des pièces était un autre avantage de l’impression par rapport à la fabrication conventionnelle d’un outillage métallique. L’impression avec un remplissage personnalisé se présentant sous la forme d’une structure interne non massive en nid d’abeille a permis de réduire le poids des pièces sans renoncer aux exigences en matière d’intégrité structurelle. La liberté de conception qu’offre l’impression 3D a également permis d’intégrer des posages visant à faciliter l’usinage post-impression nécessaire sur les surfaces d’accouplement des sections du noyau.

Les nouvelles perspectives de l’outillage réalisé par fabrication additive polymère

La principale leçon que les autres utilisateurs de la fabrication additive peuvent tirer de l’expérience SMART Demo 2023 de Northrop Grumman est que les possibilités d’utilisation de l’outillage polymère issu de la fabrication additive sont bien plus vastes, ce qui rend le retour sur investissement de cette technologie encore plus intéressant. Si le matériau Antero compatible ESD a été initialement conçu pour la fabrication de pièces d’engins spatiaux, Chase Smaellie et l’équipe de Northrop Grumman ont décelé tout son potentiel pour les applications d’outillage. Cela leur a permis de réduire considérablement les délais et de produire un nouveau moteur-fusée dans un temps record. Et cette approche « hors des

sentiers battus » continue de porter ses fruits, en donnant à l’équipe des connaissances qui lui permettront d’améliorer plus encore les SMART Demonstrators des années à venir.

Vue des sections centrales et de base imprimées en 3D montrant les usinages réalisés pour l’insertion de douilles filetées, les rainures destinées aux joints toriques, les orifices de positionnement et les faces d’étanchéité plates.

La possibilité de remplacer le métal par un polymère dépend évidemment des exigences structurelles de la pièce. Cependant, la mise sur le marché de matériaux polymères à hautes performances ouvre de nouveaux horizons en donnant la possibilité d’éviter le processus coûteux et laborieux de l’usinage multi-axes des métaux. « L’impression 3D prendra tout son sens lorsque nous serons en mesure d’utiliser Antero pour remplacer les pièces forgées de grandes dimensions ou celles particulièrement complexes,

fabriquées par des machines à cinq axes. », explique M. Smaellie. Nous le constatons déjà avec d’autres composants que nous fabriquons désormais en Antero, ainsi qu’avec les futurs noyaux. Et nous constatons déjà les économies sur les coûts initiaux de ces pièces, sans compter la rapidité et la valeur à long terme », ajoute-t-il.

Il n’existe pas de remède miracle à tous les problèmes qui peuvent survenir dans une chaîne d’approvisionnement complexe. Les solutions sont aussi variées que les causes elles-mêmes. Toutefois, la fabrication additive a démontré sa capacité à réduire considérablement les délais d’exécution, en particulier pour l’outillage. Et la mise sur le marché de matériaux polymères à hautes performances et spécialisés comme Antero ouvre la voie à des applications d’outillage uniques.

Mais finalement, ce qui importe le plus, ce sont les débouchés commerciaux qu’offre la technologie additive. Chase Smaellie souligne l’intérêt que présente la fabrication additive en termes de raccourcissement du cycle de développement :