L’impression 3D DLP P3 : un levier d’innovation en fabrication avancée

La technologie DLP (Digital Light Processing) ou P3 (Programmable PhotoPolymerization) est une méthode de projection de lumière numérique, permettant un contrôle précis de chaque pixel en termes de couleur, luminosité et contraste. Elle utilise un dispositif à micro-miroirs numériques (DMD) pour diriger la lumière vers les pixels ciblés.

Conçu par Texas Instruments en 1987, le DMD comprend des milliers de micro-miroirs. Chaque miroir est contrôlé individuellement pour réfléchir la lumière vers l’écran ou l’en détourner. L’activation rapide des miroirs ajuste la luminosité et les niveaux de gris.

La technologie DLP répond aux exigences de production avec précision et efficacité. Elle est une alternative idéale au moulage par injection pour la fabrication en faible volume.

Utilisation de la technologie DLP pour l’impression 3D

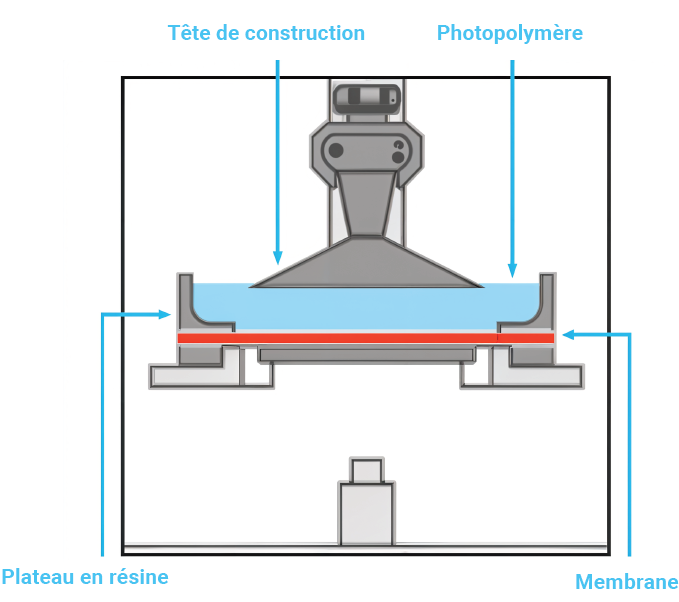

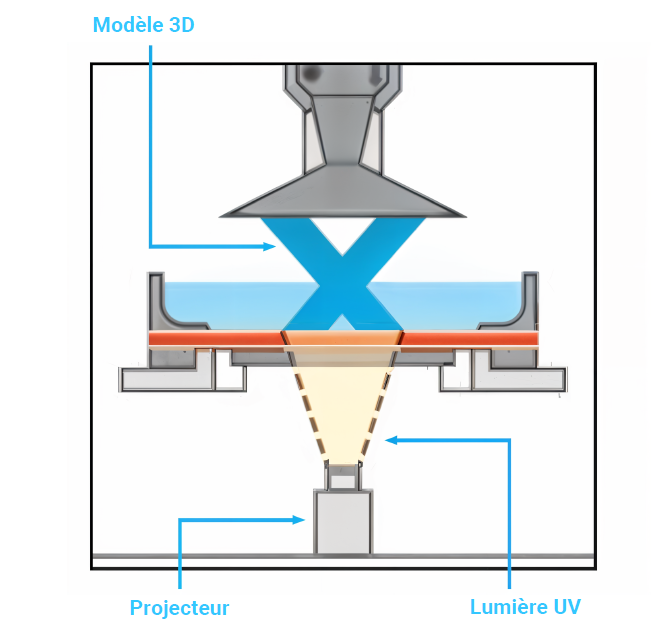

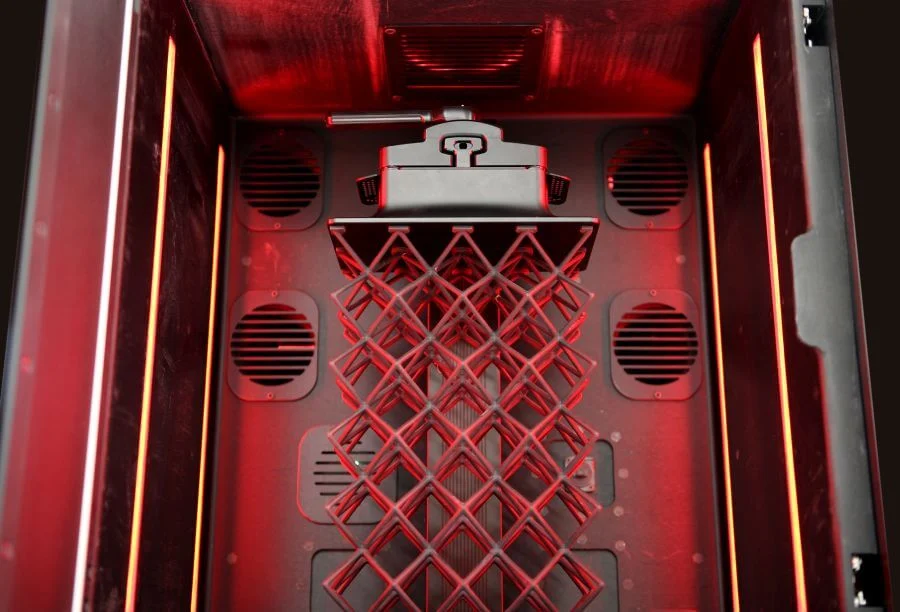

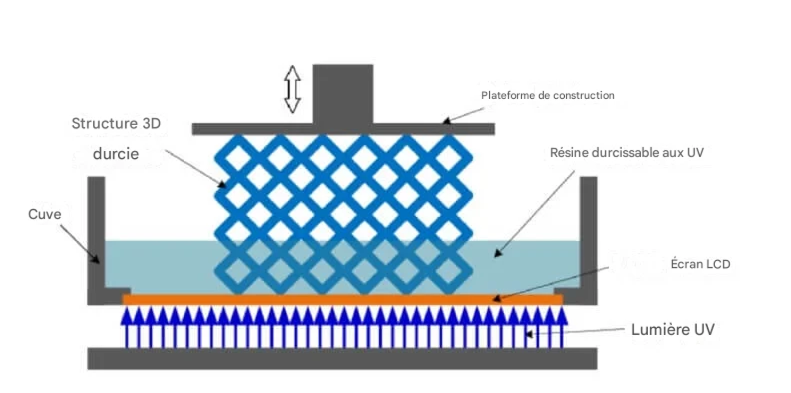

Pour les imprimantes 3D DLP, le projecteur DLP n’est qu’une partie d’une machine. Elles se composent de quatre éléments principaux : une cuve à résine, un plateau, une source lumineuse DLP et une membrane ou un mécanisme de séparation.

Les étapes de fonctionnement d’une imprimante 3D DLP pour créer une pièce sont les suivantes :

1. La cuve contient une résine photopolymère qui durcit sous l’effet de la lumière.

2. Une membrane souple s’abaisse légèrement, permettant à une fine couche de résine de se déposer.

3. Le projecteur DLP projette une image de la couche à imprimer, durcissant toute la tranche en une seule fois.

4. La membrane remonte, collant à la tête de construction et formant une nouvelle couche de résine.

5. La plateforme s’élève légèrement pour laisser place à une nouvelle couche.

6. Les étapes 2 à 5 se répètent pour chaque tranche jusqu’à la formation complète de la pièce.

Quel rôle joue la technologie DLP dans la fabrication additive ?

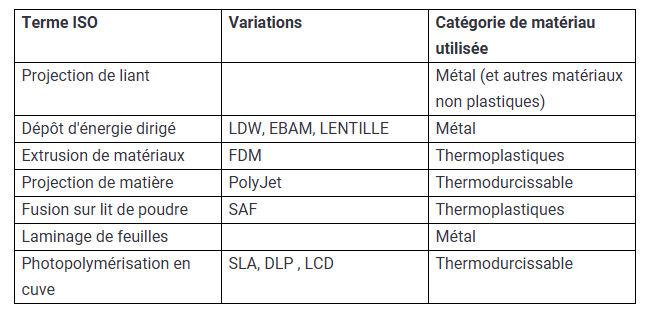

La fabrication additive peut être classée de différentes manières, mais la façon la plus simple de la comprendre est de regarder les matériaux utilisés. Les principales catégories de matériaux sont le métal, les plastiques/polymères, les thermoplastiques et les thermodurcissables, également appelés photopolymères.

Thermoplastiques vs Thermodurcissables : quelles différences ?

Tous les plastiques passent d’un état liquide à un état solide. La différence principale entre les thermoplastiques et les thermodurcissables est la possibilité de revenir en arrière après la transformation. Les thermoplastiques peuvent être chauffés et refroidis plusieurs fois, ce qui permet de revenir à leur forme initiale. En revanche, les thermodurcissables, comme leur nom l’indique, deviennent permanents après durcissement. Une fois durcis, ils ne peuvent plus retrouver leur forme d’origine.

La classification ISO des technologies additives

L’ISO a reconnu sept grands groupes de technologies :

Ce tableau montre que la technologie DLP est fortement liée aux technologies de photopolymérisation.

Avantages de l’impression 3D DLP

La technologie DLP se distingue par sa grande vitesse, projetant toute la couche en un seul passage. Elle offre une précision et répétabilité exceptionnelles, même pour des pièces complexes. Sa haute résolution permet de reproduire des détails fins et elle est compatible avec une large gamme de résines. Enfin, elle est économique pour la production en petite série grâce à son faible coût unitaire.

Applications d’impression 3D DLP

La technologie DLP / P3 est utilisée dans de nombreuses applications de fabrication additive.

Voici quelques exemples où l’impression 3D DLP est utilisée :

• Prototypes fonctionnels : Ces prototypes sont conçus pour ressembler et fonctionner comme le produit final.

• Gabarits et montages : Utilisés pour la production, ces outils nécessitent une grande précision et des exigences mécaniques. La rapidité et le faible coût par pièce font de la DLP un choix idéal.

• Pièces de production industrielle : La DLP est idéale pour produire des pièces en faible série, comme des connecteurs ou des joints.

• Autres applications d’outillage : Elle permet aussi de fabriquer des outils de moulage, y compris des inserts de moules résistants aux températures élevées.

Matériaux utilisés avec l’impression 3D DLP

L’impression 3D DLP utilise une lumière UV de 385 nm pour durcir une large gamme de résines. Il existe plusieurs types de matériaux adaptés à des besoins différents. Les matériaux à usage général sont polyvalents et faciles à utiliser. Les matériaux résistants aux chocs, comme l’ABS, sont faits pour supporter les impacts et les mouvements répétitifs. Les élastomères, qui ressemblent au caoutchouc, sont utilisés pour les joints et l’amortissement des vibrations. Certains matériaux résistent à la chaleur, à la fumée et à l’humidité, mais sont fragiles et doivent éviter les chocs. Les matériaux médicaux, précis et lisses, sont utilisés pour les dispositifs médicaux en respectant les normes. Enfin, les matériaux à usage spécifique peuvent remplacer des plastiques comme le Nylon ou l’ABS pour des applications particulières.

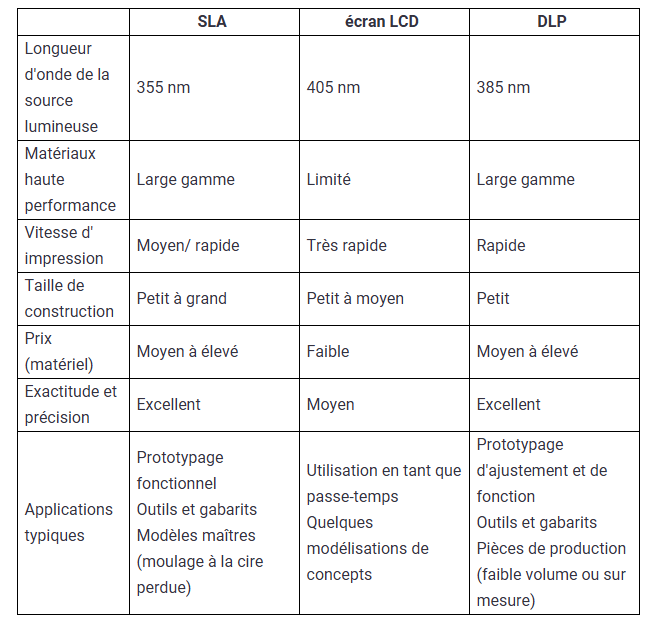

DLP, SLA et LCD : quelles différences ?

Stéréolithographie (SL ou SLA)

La technologie SLA partage des fonctionnalités avec la technologie DLP, toutes deux utilisant des résines photopolymères durcies par UV.

Les principales différences entre la technologie SLA et la technologie DLP résident dans la source UV et le procédé d’impression. La SLA utilise un laser UV dirigé par des miroirs galvanométriques, durcissant la résine point par point, tandis que le DLP projette l’image complète de la couche, permettant ainsi une impression plus rapide. En ce qui concerne le processus, la plateforme de la SLA descend après chaque couche, et une lame mobile assure une répartition uniforme de la résine. À l’inverse, le DLP n’a pas besoin de mécanisme de membrane spécifique. Enfin, la SLA fonctionne avec une longueur d’onde UV de 355 nm, tandis que le DLP utilise une longueur d’onde de 385 nm.

Impression 3D LCD (mSLA)

L’impression 3D LCD ressemble à la technologie DLP. Les deux utilisent une image projetée pour durcir la résine photopolymère par le dessous. Le DLP utilise des miroirs microscopiques (DMD) pour diriger les UV, tandis que le LCD emploie des LED UV. C’est pourquoi le LCD est parfois appelé « SLA masqué » (mSLA).

Le DLP, avec des composants plus fiables et durables, est plus avancé mais aussi plus coûteux. Il peut traiter une plus grande variété de matériaux. Le LCD, en revanche, est moins précis et peut présenter des bavures de pixels. Il est souvent utilisé dans les imprimantes 3D grand public en raison de son coût plus bas.

Comparaison des imprimantes

La conception pour la fabrication additive part du principe que l’impression 3D commence avant l’imprimante, dès la conception de la pièce. Contrairement aux méthodes traditionnelles, cette approche prend en compte les spécificités de l’impression 3D. En tant que méthode de fabrication unique, elle offre plus de liberté de conception. Ainsi, elle permet de tirer pleinement parti des avantages de la fabrication additive.