Implants personnalisés avec fonctionnalités internes : Les avantages de la fabrication additive métallique

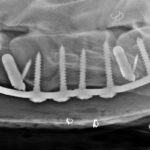

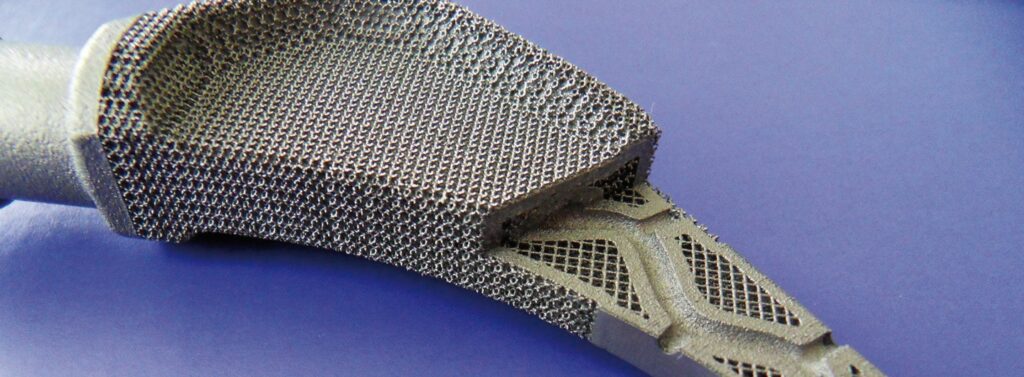

La fabrication additive métallique, plus précisément le procédé de fusion laser sur lit de poudre de Colibrium Additive, offre de nouvelles perspectives dans la conception et la fabrication d’implants médicaux. La société Fraunhofer IWU a exploité cette technologie novatrice pour développer des implants avec des canaux et des cavités fonctionnels intégrés, offrant ainsi des avantages significatifs en termes de personnalisation et de fonctionnalités avancées.

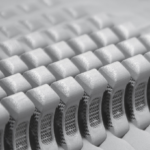

Les implants traditionnels sont généralement fabriqués par usinage, formage ou coulée, limitant ainsi leur forme géométrique en raison des contraintes d’accès aux outils ou de démoulage. En utilisant le procédé de fusion laser sur lit de poudre, ces contraintes sont éliminées, permettant la réalisation de formes et de fonctionnalités totalement nouvelles.

Le principal avantage des implants avec des canaux et des cavités fonctionnels est la possibilité d’intégrer des fonctionnalités supplémentaires dans l’implant lui-même. Par exemple, cela permet une meilleure fixation des prothèses sans ciment en introduisant spécifiquement du ciment osseux ou un matériau de remplissage biodégradable après l’implantation, contribuant ainsi à prévenir le desserrement ou le traitement des prothèses déjà implantées.

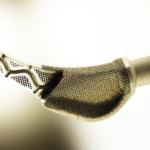

De plus, ces implants offrent la possibilité de réaliser un dépôt de médicaments postopératoire. En intégrant un espace creux à l’intérieur de l’implant, appelé dépôt de médicaments, et en utilisant des canaux définis, il devient possible d’administrer de manière continue et uniforme des médicaments aux tissus osseux et mous environnants. Cela favorise la cicatrisation des plaies, soulage la douleur et prévient les infections.

Un autre avantage est la flexibilité de conception offerte par la fabrication additive métallique. Les implants peuvent être adaptés aux besoins spécifiques de chaque patient, garantissant ainsi une meilleure adéquation anatomique et une meilleure qualité de vie postopératoire. De plus, ce processus permet également des économies significatives en réduisant les complications et les révisions chirurgicales, ce qui entraîne des coûts de santé moindres.

La fabrication additive métallique, en particulier le procédé de fusion laser sur lit de poudre de Colibrium Additive, ouvre de nouvelles perspectives dans la fabrication d’implants médicaux personnalisés. Les implants avec des canaux et des cavités fonctionnels intégrés, développés par le Fraunhofer IWU, offrent des avantages significatifs en termes de personnalisation, de fonctionnalités avancées et de meilleures performances postopératoires. Ces avancées technologiques contribueront à améliorer les résultats cliniques, à réduire les complications et à améliorer la qualité de vie des patients bénéficiant de ces implants innovants.

Source : MUGETO® – Functionally integrated implant