IDEC et Wehl & Partner révolutionnent le moulage en composite avec la technologie FDM

L’impression 3D industrielle transforme la production de pièces composites. IDEC, expert en solutions composites pour l’aéronautique, s’associe à Wehl & Partner pour optimiser ses procédés de fabrication et améliorer la compétitivité du secteur. En intégrant la technologie FDM (Fused Deposition Modeling), IDEC innove dans le moulage des composites en réduisant les coûts et en augmentant la précision des pièces complexes, comme les ailes d’avion incurvées.

L’optimisation du moulage composite grâce à l’impression 3D industrielle

IDEC a mené plusieurs tests pour améliorer la fabrication des composites. Initialement, l’entreprise utilisait des moules en métal ou en résine pour former les fibres composites sous l’effet de la chaleur. Cependant, cette méthode présentait plusieurs limites :

▪️ L’aluminium ne répartissait pas la chaleur de manière homogène, impactant la qualité du moulage.

▪️ Les résines époxy traditionnelles ne supportaient pas les températures élevées requises.

L’innovation avec l’impression 3D industrielle et la résine ULTEM™ 1010

Pour surmonter ces défis, IDEC et Wehl & Partner ont adopté l’impression 3D industrielle et testé le procédé RTM (Resin Transfer Molding) avec la résine haute performance ULTEM™ 1010. Cette matière offre une résistance thermique supérieure à 150°C et une excellente tenue aux produits chimiques, garantissant un moulage plus précis et plus fiable. Grâce à l’impression 3D industrielle, les outils de moulage sont plus légers, plus résistants et plus performants que les solutions conventionnelles.

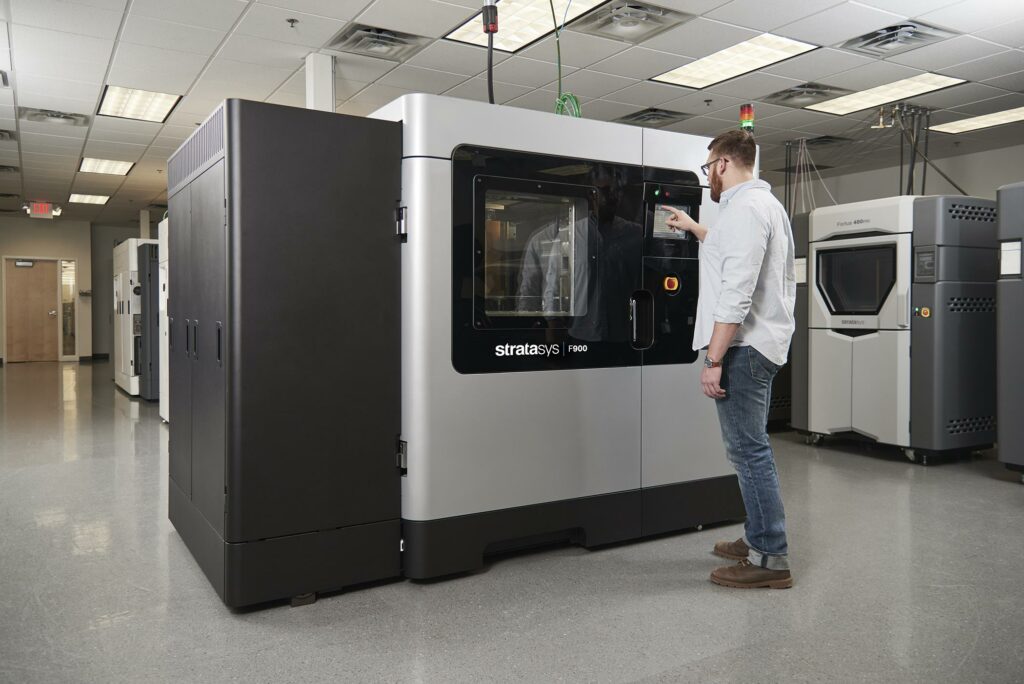

Une avancée majeure avec l’imprimante 3D Stratasys F900

Wehl & Partner a intégré l’imprimante 3D Stratasys F900 afin de produire un outil de préforme à grande échelle en seulement 60 heures, offrant ainsi une avancée majeure dans le processus de fabrication. Cette innovation a permis de réduire considérablement les délais de production, tout en optimisant le chauffage des composites en ciblant directement le matériau plutôt que le moule.

En parallèle, l’utilisation de cette technologie a entraîné une diminution de 67% des coûts d’usinage CNC de l’aluminium, rendant le processus plus rentable. Grâce à cette approche révolutionnaire, le moulage en composite devient plus rapide, plus économique et parfaitement adapté aux exigences du secteur aéronautique.