DQBD utilise l’imprimante 3D Stratasys H350 pour transformer la fabrication des selles de vélo

Basée à Stuttgart, en Allemagne, DQBD GmbH est une entreprise innovante spécialisée dans le design et le développement de produits sportifs, de technologies portables, de protections techniques, de composants de vélo et de véhicules légers électriques. En tant que partenaire de conception établi pour des marques du monde entier, DQBD excelle à toutes les étapes du processus de développement, de la conception initiale à la production finale des pièces.

Le défi : besoins de personnalisation et de précision

DQBD, avec son expérience approfondie dans l’industrie du vélo, a identifié un besoin croissant d’optimiser le confort et l’ajustement des selles pour les cyclistes. L’objectif était de créer une selle personnalisée de haute performance qui améliorerait l’expérience de conduite. Cependant, la production de cette selle personnalisable nécessitait une précision et une géométrie complexes, difficiles à obtenir avec les méthodes de fabrication traditionnelles comme le moulage par injection, en raison de leurs coûts élevés et de leurs délais de production longs.

La solution: intégration de l’impression 3D avec la plateforme SAF H350 Stratasys

DQBD a exploré diverses options et a finalement choisi l’imprimante 3D Stratasys H350™, propulsée par la technologie SAF™, pour répondre aux exigences spécifiques de leur projet de selle. La H350 offre la flexibilité de conception et la qualité de production nécessaires pour réaliser une selle de vélo entièrement personnalisée à grande échelle.

Avantages de la Stratasys H350

Précision et qualité : La H350 garantit des pièces de qualité production avec une précision constante.

Économie de coûts : En éliminant les coûts de l’outillage, DQBD a réalisé des économies pouvant aller jusqu’à £22,000 par rapport aux méthodes de moulage par injection.

Réduction des délais : Les délais de production ont été réduits de plusieurs mois à environ 10 jours.

Matériaux et durabilité

L’utilisation du matériau High Yield PA11, un plastique bio-sourcé dérivé de l’huile de ricin, a permis de produire des pièces résistantes aux impacts et à la fatigue tout en respectant des considérations environnementales. La conception sans colle de la selle facilite également le recyclage en fin de vie.

Résultats : performance et confort améliorés

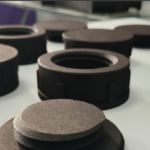

La selle se compose d’une colonne vertébrale semi-rigide imprimée en 3D et d’un coussin de siège thermoformé. Grâce à une cartographie logicielle des points de pression et de la distribution du poids, la géométrie de la selle est parfaitement adaptée au corps du cycliste, offrant un mélange unique de zones rigides et flexibles pour un soutien et une adaptation optimaux.

Impact sur le processus de développement

L’intégration de la Stratasys H350 a permis à DQBD de :

Maximiser la personnalisation : Créer des selles sur mesure pour chaque utilisateur, améliorant ainsi la performance et le confort.

Optimiser la production : Produire des pièces de qualité production rapidement et de manière rentable.

Soutenir la durabilité : Utiliser des matériaux bio-sourcés et des conceptions recyclables.

Un avenir prometteur

DQBD prévoit de pousser encore plus loin les possibilités offertes par la fabrication additive en produisant entièrement des selles personnalisées en 3D. Le progrès de l’impression 3D avec la Stratasys H350 représente une révolution continue, permettant à DQBD de réinventer le confort et la performance des selles de vélo.